Chciałbym przedstawić projekt wycinarki do styropianu, który ukończyłem w poprzednim tygodniu a zlecenie na jej wykonanie dostałem na początku grudnia. Poniżej przedstawiam dokładny opis z poszczególnych etapów budowy.

1. Blat roboczy (obudowa, nóżki)

- Blat roboczy wykonałem z płyty meblowej (18mm), okleiłem go w około okleiną narożną za pomocą żelazka,

- Nóżki są to oryginalne nóżki od mebli z ikei, które pozostały mi po zakupie jakiejś komody. Przedłużyłem je poprzez tulejkę z gwintem w środku. Jest możliwość ich regulacji (wysokości),

- Obudowa została wykonana z profilu do montażu stelaży pod płyty karton-gips, oraz oklejona czarną okleiną meblową. Naroża zostały wyspawane z kątowników do łączenia np. belek. Całość ładnie się prezentuje i jest sztywna,

2. Panel kontrolny, złącze z przodu oraz z tyłu obudowy, bezpiecznik i wyłącznik główny

- Panel kontrolny umieszczony jest z przodu obudowy i znajduje się z w nim kontrolka sygnalizująca pracę wycinarki, potencjometr regulujący temp. drutu oporowego, przełącznik (wycinarka stołowa / ręczna), złącze do podłączenia wycinarki ręcznej,

- Panel został wykonany z blachy, która została oklejona okleiną meblową (czarna) a na nią przyklejony taśmą dwustronną zalaminowany wydruk z opisem. Całość przykręcona do obudowy,

- Do złącza na panelu (z przodu obudowy) podłącza się wycinarkę ręczną natomiast do tylnego drugi koniec drutu oporowego z wycinarki stołowej,

- Z tyłu obudowy umieszczony jest wyłącznik główny oraz bezpiecznik na uzwojeniu pierwotnym transformatora,

- W otwór na środku w tylnej obudowie wsuwa się uchwyt drutu oporowego,

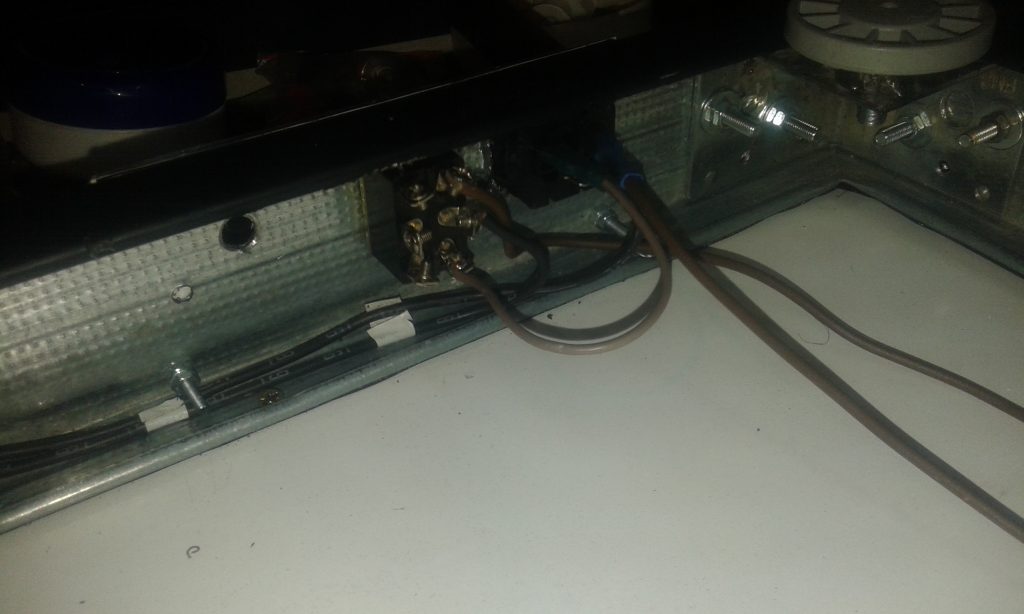

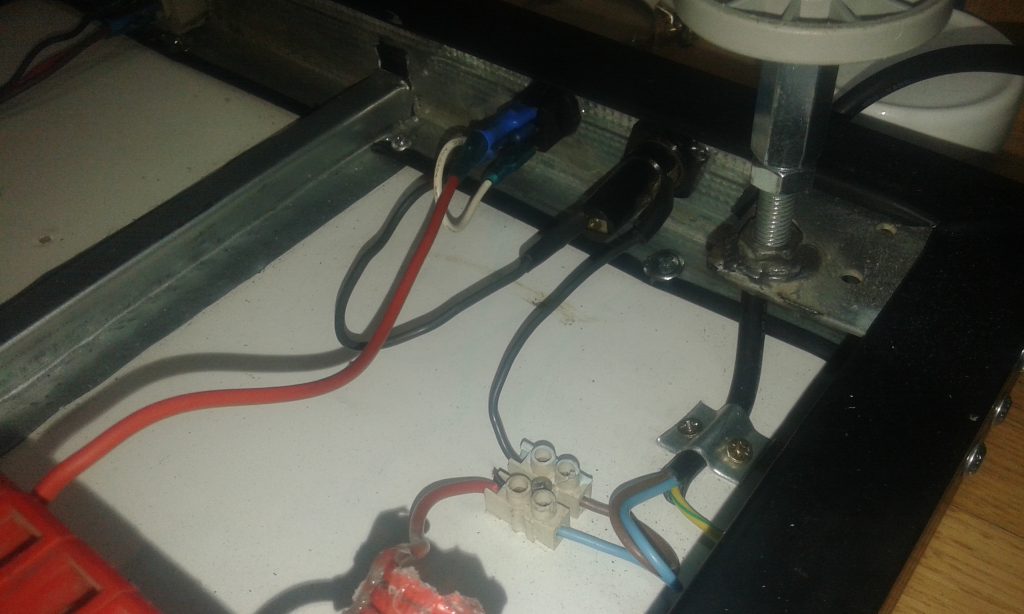

3. Dolny naciąg drutu oporowego (wycinarki stołowej), otwór w blacie roboczym

- W otworze w blacie roboczym została umieszczona śruba fi8, w której wywierciłem otwór o średnicy 5mm. Całość przykręciłem do blatu od spodu. Do śruby tej doprowadzone jest napięcie. Ma to na celu zapobiec ewentualnemu wychładzaniu się drutu oporowego przy kontakcie z tą śrubą (gdyby jej nie było, mógłby się wychładzać od kontaktu z drewnem). Tym samym drut oporowy zasilany może być w tej części w dwóch miejscach (na uchwycie oraz z tej śruby). Udało mi się tak wycentrować drut oporowy w środku tej śruby, że nie styka się z jej ściankami,

- Podłączenie napięcia do tej śruby ma jeszcze jedną zaletę – w przypadku, gdy mam ustawioną temperaturę drutu na określoną wartość i w pewnej chwili okazuje się że drut jest zbyt chłodny, aby przeciąć styropian, naciągnięcie drutu powoduje styk drutu ze ścianką śruby i tym samym chwilowe podniesienie temperatury drutu,

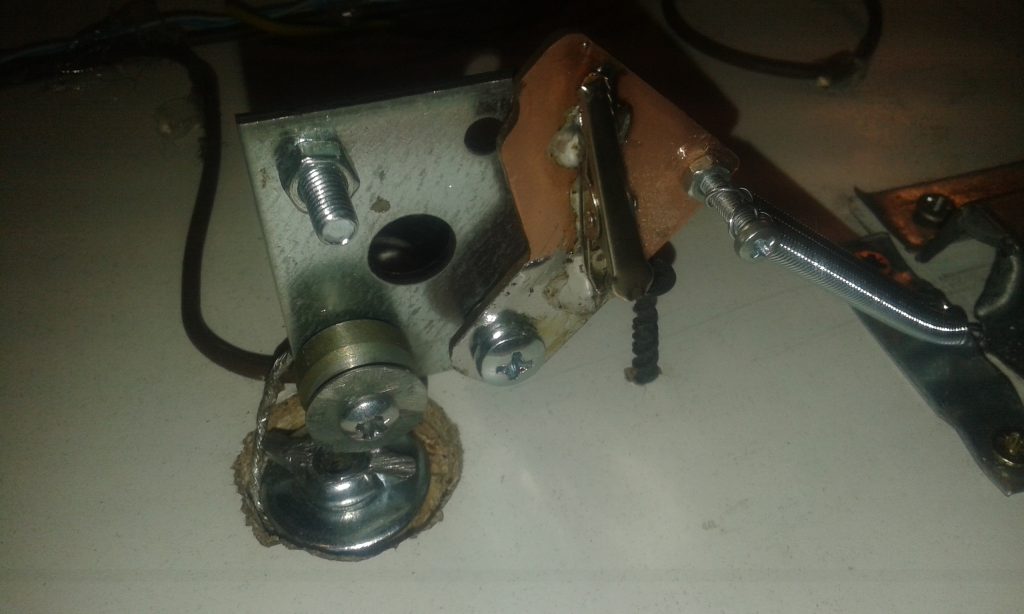

- Uchwyt do trzymania drutu to krokodylek pomiarowy przylutowany do kawałka laminatu. Całość złożona i przykręcona do blatu od spodu. Nie będę się rozpisywał. Zdjęcia mówią więcej:

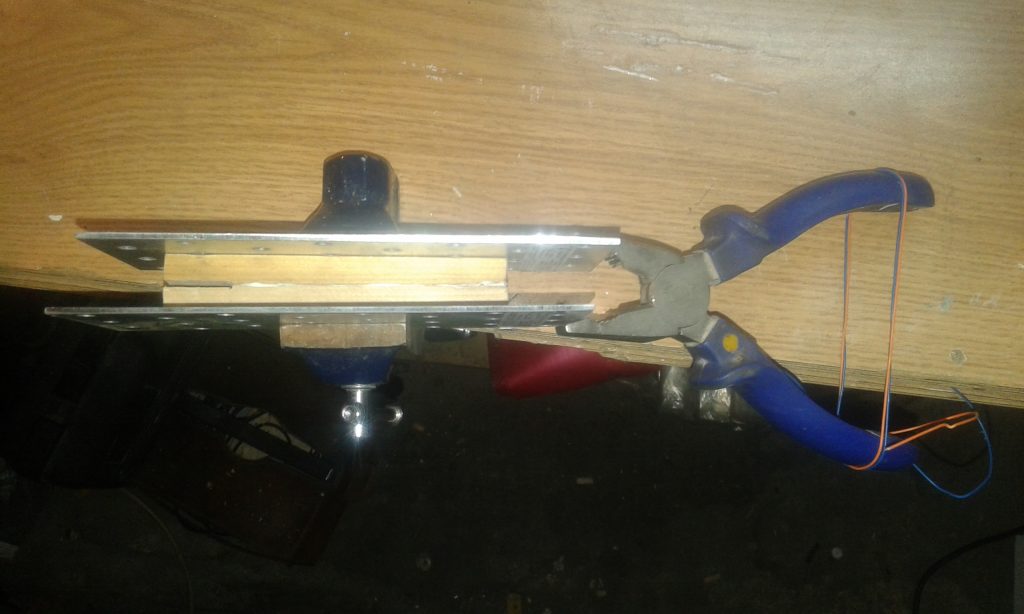

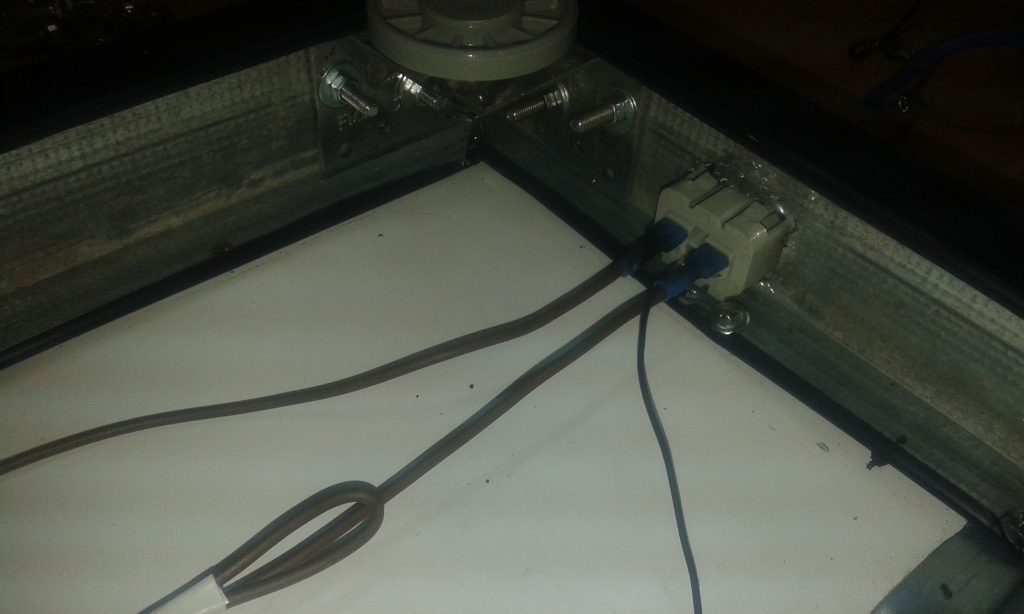

4. Górny naciąg drutu, uchwyt (górne ramię wycinarki)

- Górne ramię wyspawane jest z profila zamkniętego i pomalowane czarnym sprejem. Wsuwa się je w obudowę od tyłu oraz przykręca śrubami do blatu celem usztywnienia. Początkowo miało być tylko wygięte do odpowiedniego kształtu, ale było zbyt wiotkie i zbyt łatwo się odkształcało. Dlatego konieczne było danie poprzeczki oraz spawania naroży. To usztywniło konstrukcję,

- Wnętrzem profila przeprowadzone są kable zasilające drut oporowy. Można było zasilić całe ramie, a drut podłączyć bezpośrednio do ramienia, ale z racji tego, że tą wycinarkę miałem zrobić dla kogoś, to wolałem do całej obudowy podłączyć przewód ochronny – uziemienie,

- Prowadzenie drutu w górnym ramieniu zrealizowałem poprzez mosiężne kółko z magnetowidu (chodził po nim pasek klinowy). Kółko to jest podłączone do kabla zasilającego drut, ale oddzielone od reszty ramienia,

- Naciąg drutu w ramieniu zrealizowałem poprzez założenie tzw. stroika od gitary klasycznej – jeden element. Ma on w środku dziurkę, przez którą przewleka się drut i kręcąc kluczykiem, obraca się naciągając drut. Nie miałem innego pomysłu na zrealizowania szybkiego naciągu, a teraz mogę powiedzieć, że wymiana drutu zajmować będzie max 1-2 minuty,

- W ramieniu znajduje się też kawałek taśmy ledowej (wodoodpornej) – miałem jakieś ścinki, więc dałem do oświetlenia blatu. Blat jest ładnie doświetlony,

- Długość drutu jaka jest podgrzewana to 25 lub 23 cm (od uchwytu lub od śruby)

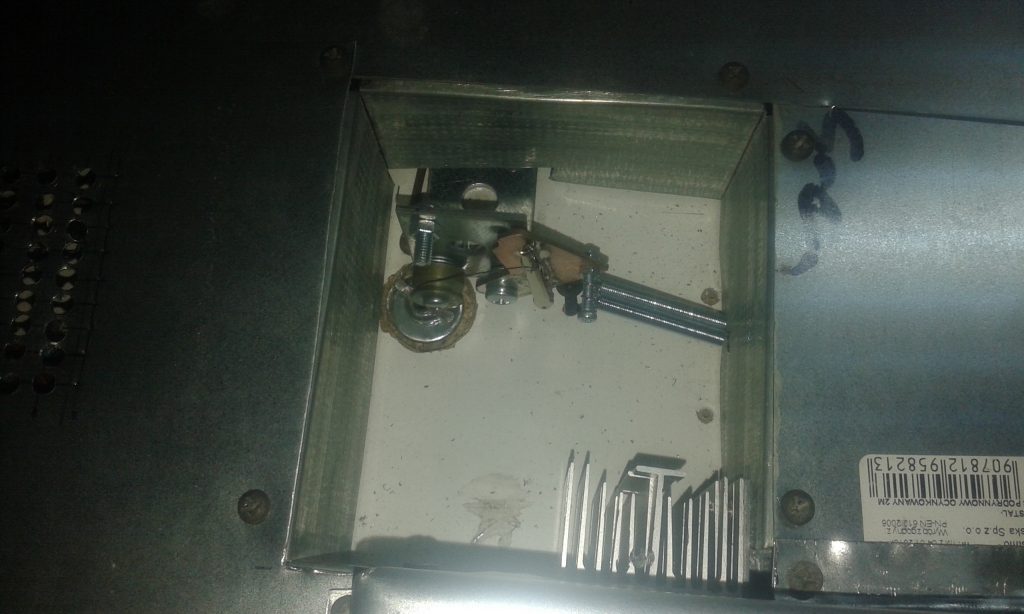

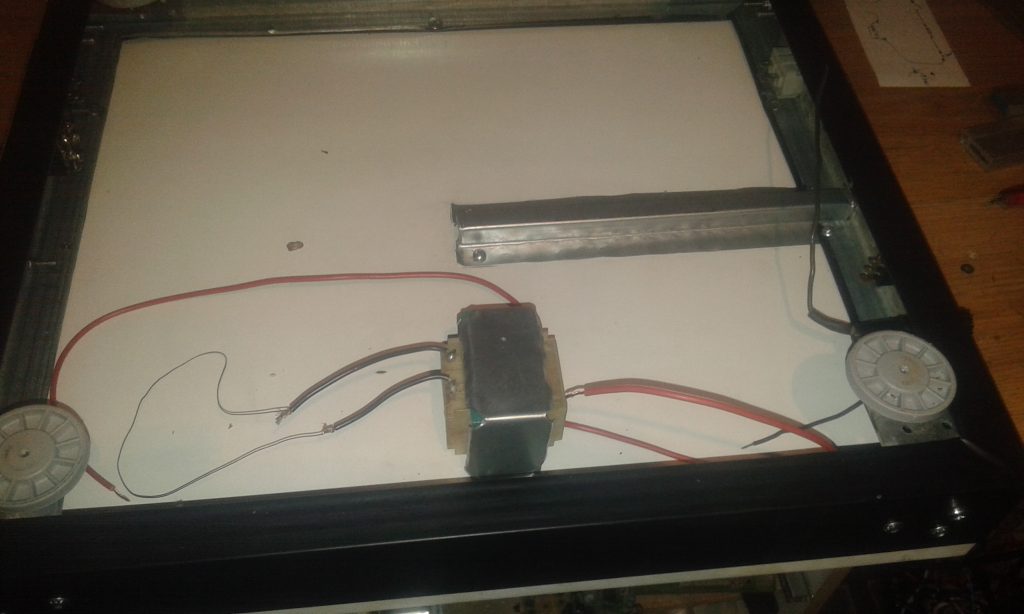

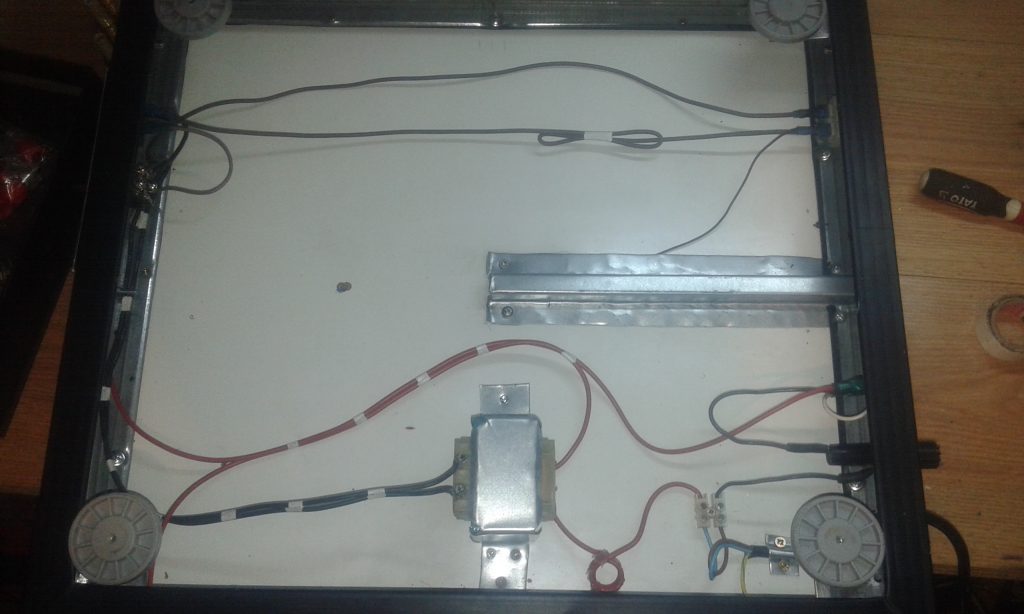

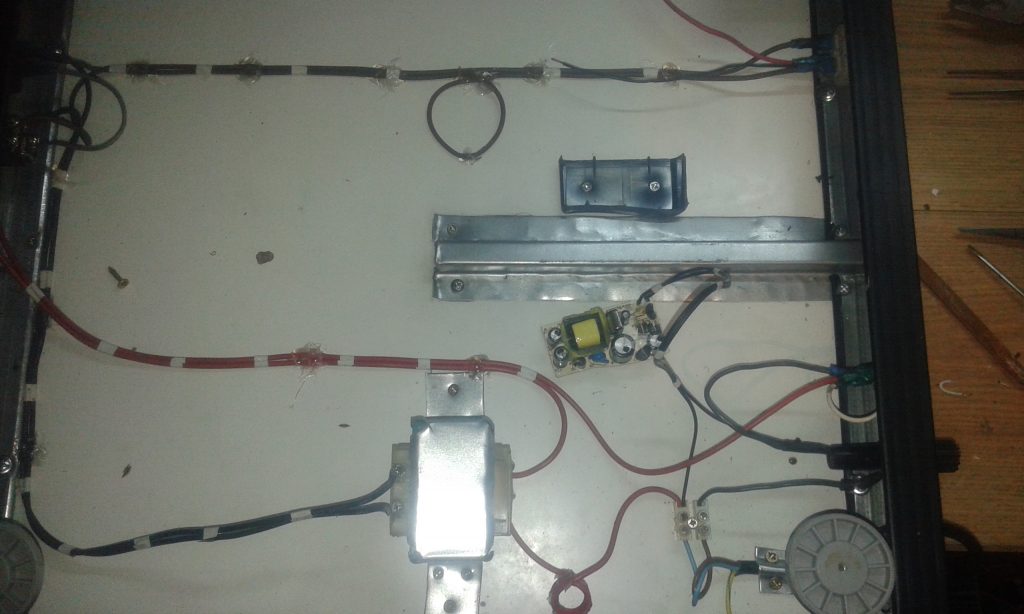

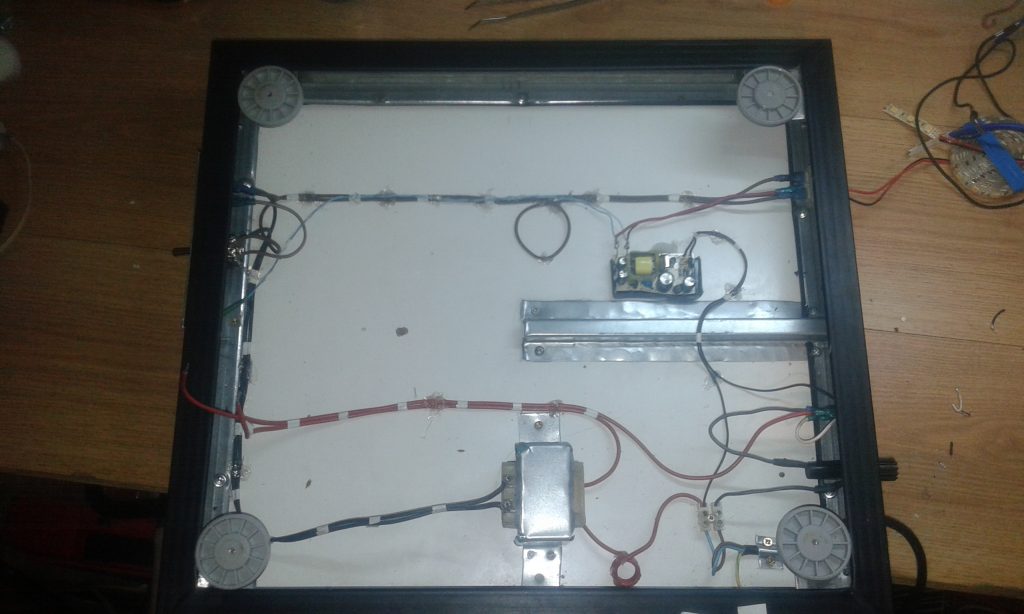

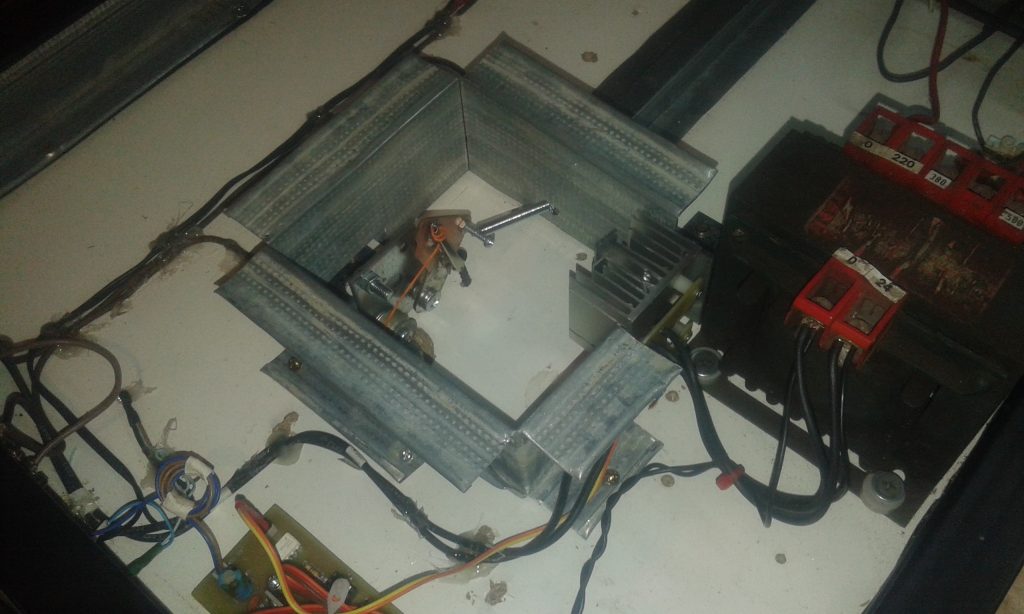

5. Pokrywa dolna (osłona)

- Jest to najbrzydszy element tej konstrukcji – to z czego jestem najmniej zadowolony. I wygląda to tak tylko z tego powodu że brakło funduszy na coś lepszego. Nie będę opisywał w szczegółach. Poniżej zdjęcia. Jedyne co dodam że jest to blacha ocynkowana 0,75mm. A pokrywa transformatora jest osłonięta przed przypadkowym zwarciem z transformatorem – wkleiłem w nią cienki kawałek płyty teflonowej,

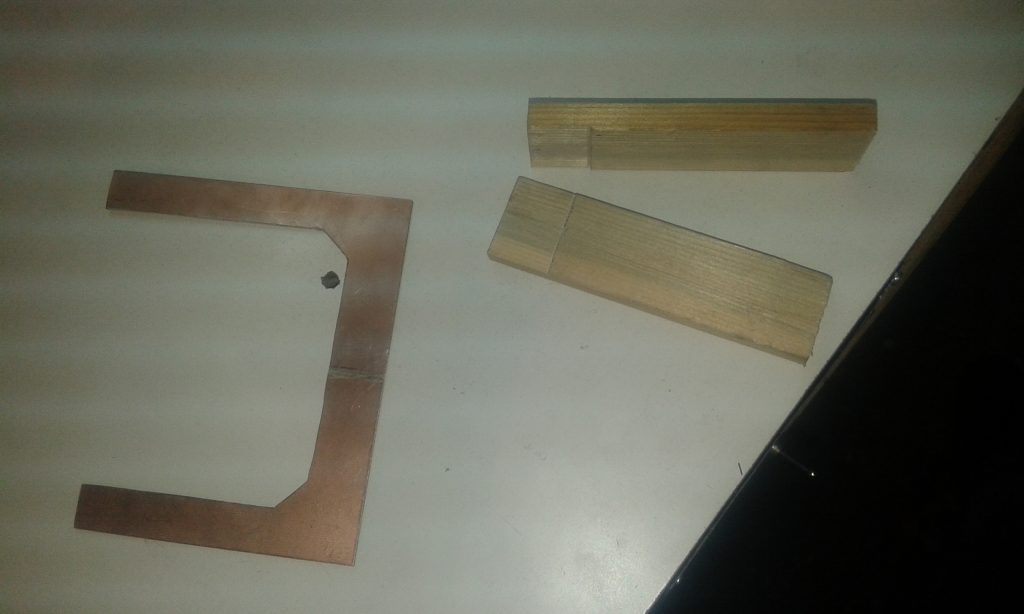

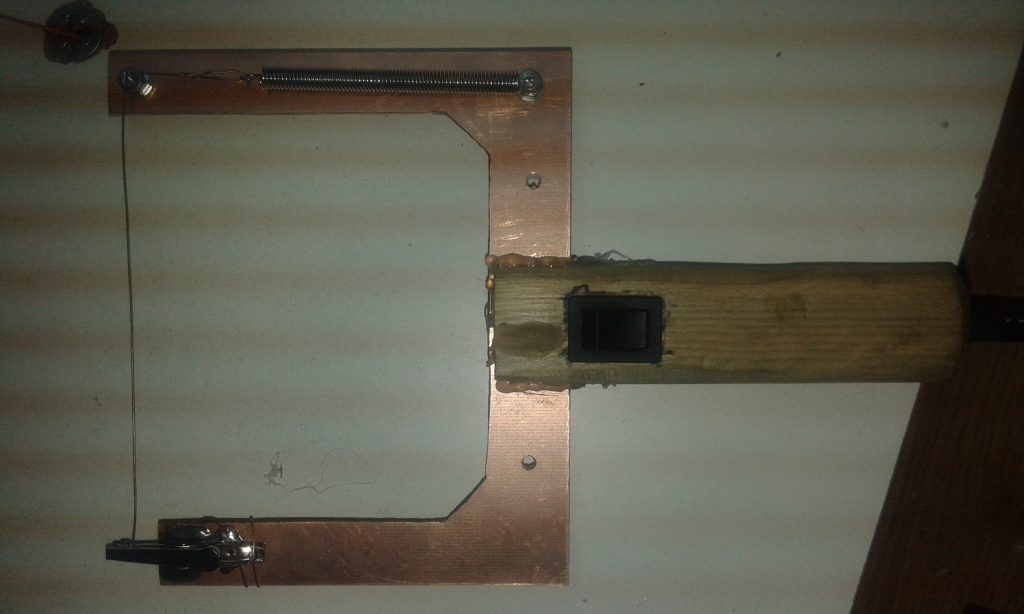

6. Wycinarka ręczna

- Wycinarka ręczna to kawałem laminatu wycięty w kształt szerokiej litery U, który trzymany jest z pomocą drewnianego uchwytu. Uchwyt to dwa kawałki listewki drewnianej sklejonej ze sobą. Wywierciłem w niej otwór pod przewód zasilający oraz wyłącznik,

- Wyłącznik to element z starej drukarki. Jest na nim napisane że wytrzymuje do 10A, więc w mojej konstrukcji też powinien dać radę. Wyłącznik jest przylutowany na stałe z laminatem oraz przewodem,

- Uchwyt do drutu oporowego to również przylutowany krokodylek a z drugiej strony przykręcona sprężyna do naciągu,

- Długość drutu jaka jest podgrzewana to 10 cm,

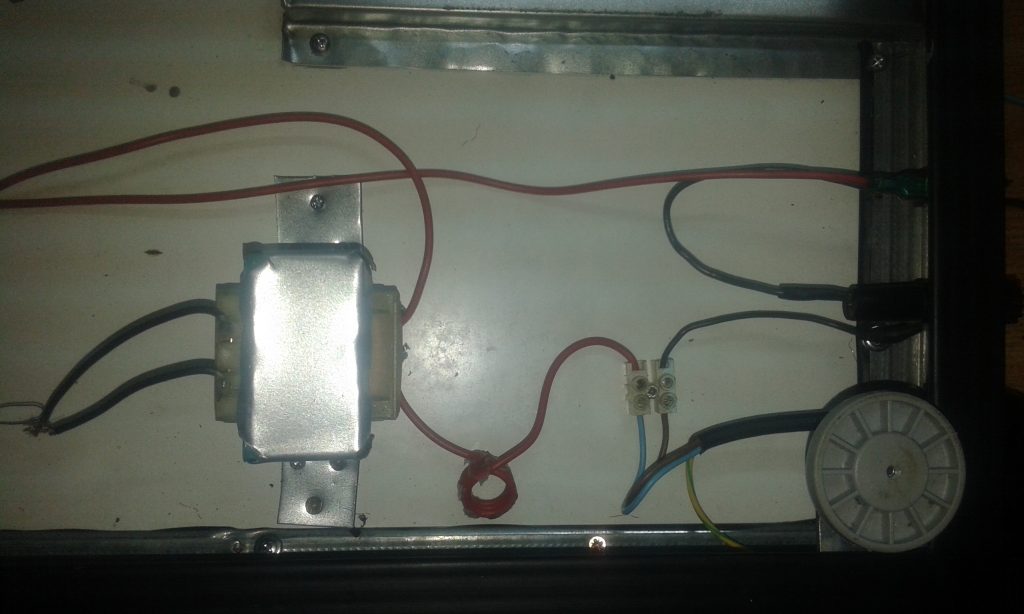

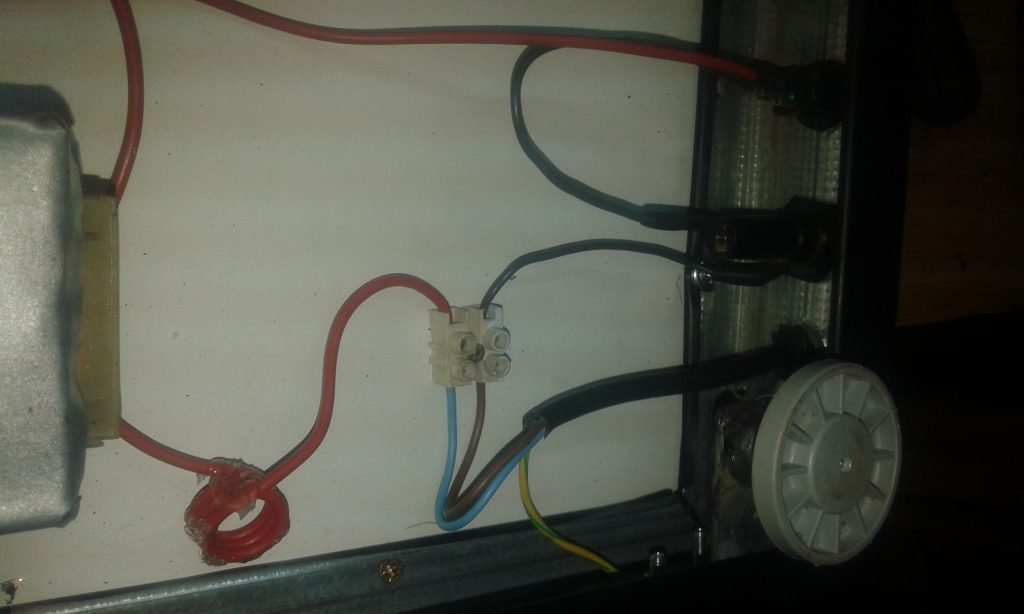

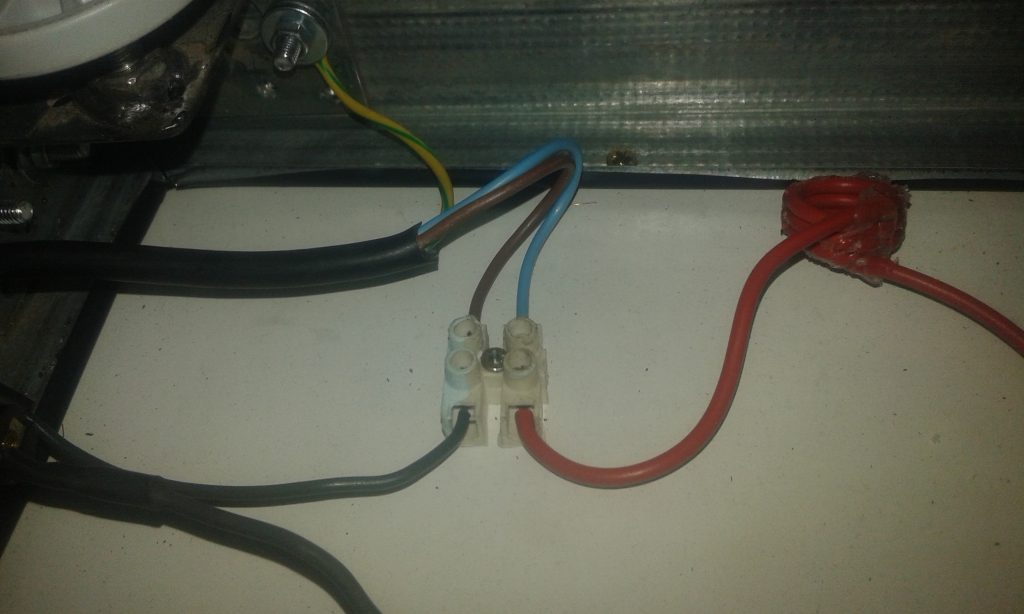

7. Elektronika (podłączenia)

- Transformator początkowo był mniejszy (taki jak na zdjęciach) – pochodził z ładowarki od wkrętarki ale nie dawał rady, a w testach go ugotowałem. Wstawiłem więc większy – trochę na wyrost bo ma około 8-9 A – szkoda mi go trochę ale nie chciałem kupować innego a lepszego nie mam. Posiada on na wtórnym 24V, ale z racji tego że 24V to zdecydowanie za dużo do tak krótkich drutów oporowych, to podłączony jest pod uzwojenie 450V, co na wyjściu daje dokładnie 13,9V,

- Wszystkie przewody od drutów oporowych są przekroju 2,5mm/2,

- Zasilanie kontrolki oraz taśmy LED na ramieniu zrealizowałem z układu regulacji temperatury drutu,

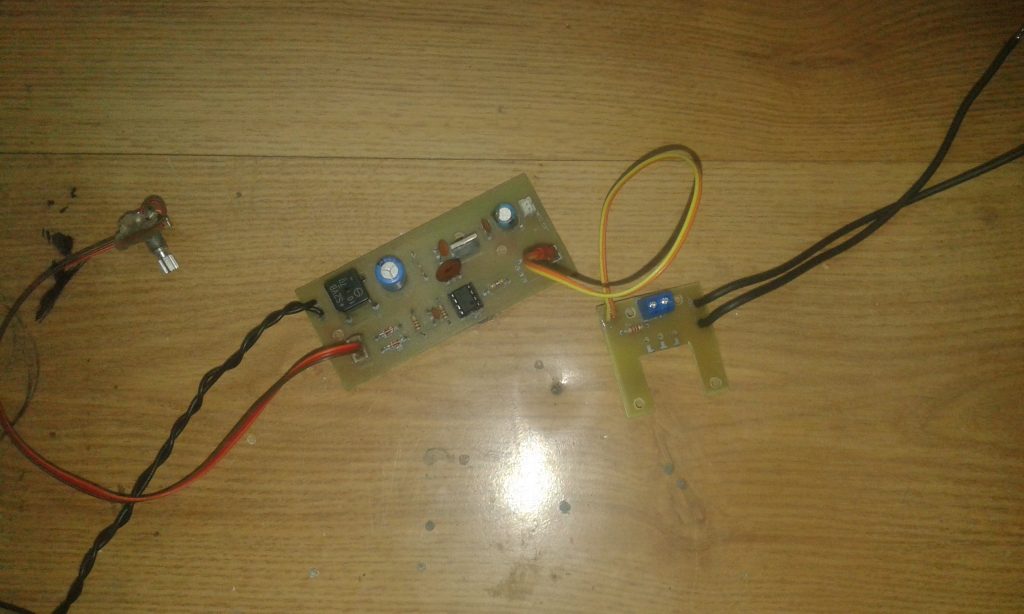

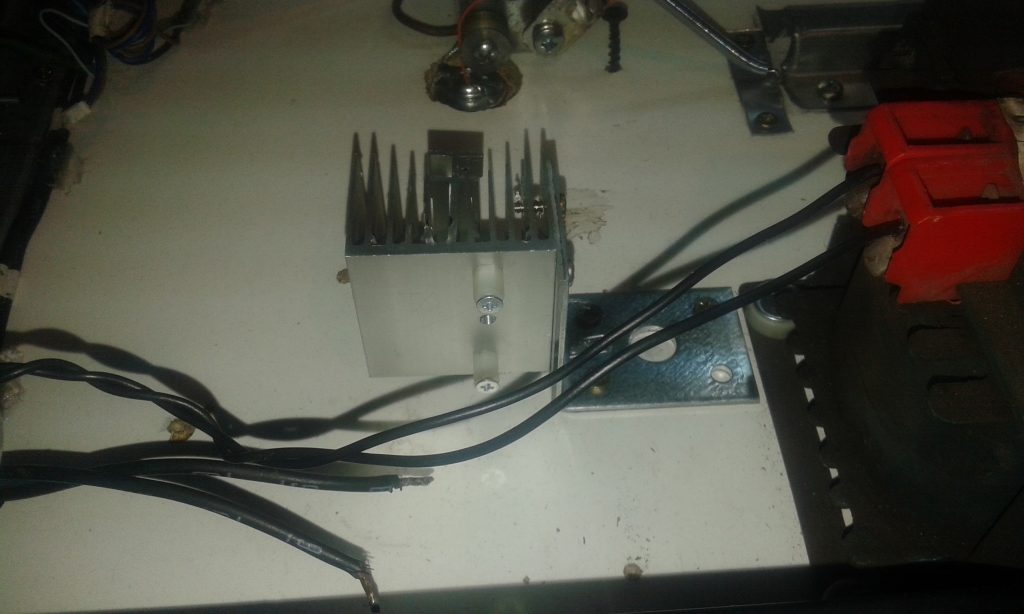

8. Schemat i opis elektroniki (PCB)

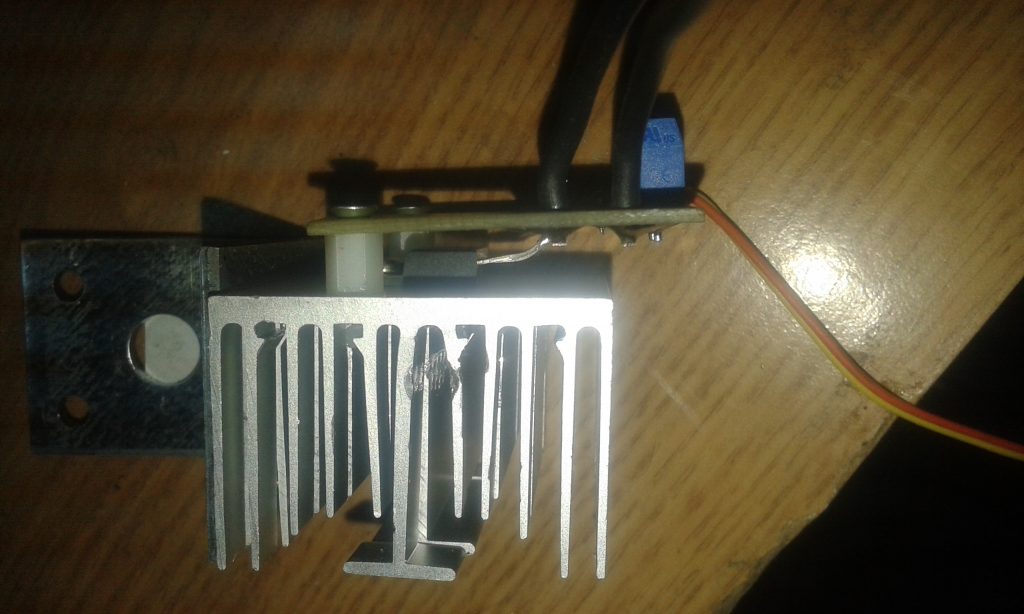

- Układ regulacji temperatury to klasyczny układ regulatora prądu na NE555, tylko że steruje on triakiem. Triakiem, dlatego że nie miałem dużego mostka prostowniczego, abym mógł sterować np. tranzystorem BUZ11, a nie chciałem więcej nic dokupować,

- Całość pracowała w na 50% (ustawienia temp.) przez 1h a później na 100% przez 0,5h i transformator nie zmienił temperatury – był zimny. Triak i radiator triaka natomiast zagrzał się nieznacznie. Czuć było, że jest lekko ciepły, ale można było go bez problemu dłużej trzymać w dłoni.

9. Podsumowanie

Wycinarki do styropianu to proste urządzenia które można wykonać nawet ze zwykłego drucika i najprostszego zasilacza nawet takiego, którego przeznaczeniem było ładowanie telefonu. Powyższe urządzenie uważam za udaną konstrukcję a co najważniejsze za konstrukcję niezawodną. Koleją jej zaletą jest łatwość wymiany drutu tnącego co poprawia znacząco wygodę użytkowania.